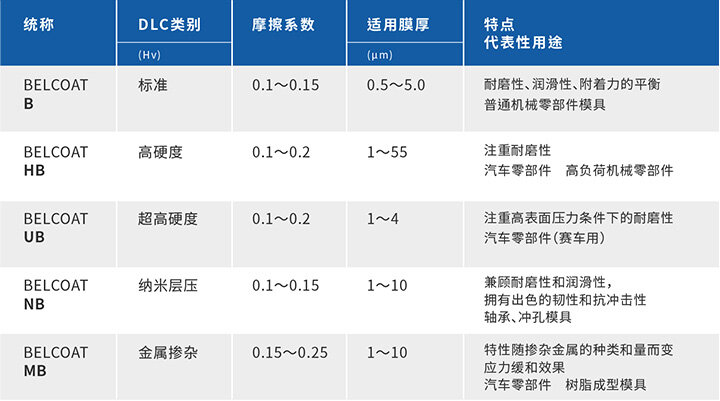

涂层特性

a-C

“UB涂层”是超高硬度的DLC涂层。

DLC涂层是“非晶碳膜”的总称,具有像金刚石一样的高硬度和像石墨一样的低摩擦系数,适用于在恶劣环境中使用的汽车零部件。

除了DLC涂层特有的高硬度外,“UB涂层”还可以形成比ta-C涂层更光滑的膜。

<摩擦系数比较>

氮化物类涂层(CrN、TiAlN、TiCN、TiN):摩擦系数0.4以上

DLC涂层:摩擦系数0.2以下

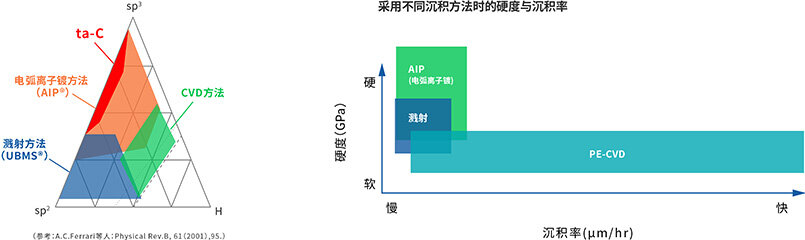

“DLC涂层”的形成方法

DLC涂层的形成方法有三种,分别为UBMS®方法、AIP®(电弧离子镀)法、CVD方法,“UB涂层”使用UBMS®方法形成。

<UBMS®方法>

可形成“a-C”区域的膜,形成的膜具有较高的石墨性质。

输入原料气体(烃),还可形成CVD方法的区域“a-C:H”。

此外,使用UBMS®方法可以形成比使用AIP®方法更光滑的膜,因为不像AIP®方法会有液滴粘附到基材上。

<CVD方法>

形成涂层的速度是AIP®方法、UBMS®方法的5倍以上。

需要甲烷、乙炔等烃,因此不能形成无氢的膜。

<AIP®方法>

离子化率高于UBMS®方法,可以形成具有类金刚石性质的硬膜。

固体蒸发源产生的液滴会附着在基材表面,导致表面粗糙度增加,因此在用于滑动零部件时,必须在涂层后对表面进行抛光。(使用UBMS®方法可获得光滑的表面)

推荐用途

・汽车零部件

・空调压缩机零部件

・液压零部件

・机床零部件等

应用案例

汽车零部件

汽车、摩托车中,有很多零部件需要在极端恶劣的滑动条件下使用。其中,赛车发动机零件在轻量化和高输出化迅速发展的背后,对滑动零部件的耐久性要求也很高。

“DLC涂层”成为必不可少的解决方案,从商用车到赛车,在高负荷环境下也能发挥出高抗咬合性和耐磨性。

<已获得电装共同专利>

为了获得高附着力,在铁基材料上形成Cr作为基底层。同时,还形成WC/WC-C渐变层,分阶段转移到DLC膜上。

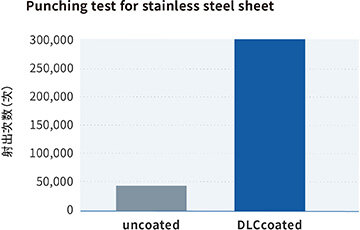

模具

在模具领域,在铝、铜的加工工序中,经常使用具有出色的抗粘附性的“DLC涂层”。此外,在需要抗冲击性的冲压工序中,会使用“UBMS®-DLC膜”。

※与未经处理的高速工具钢(KH材料)材质的打孔机相比,涂有“纳米层压型DLC(BELCOAT® NB)”的打孔机的寿命提高了约9倍。