涂层特性

ta-C

“ta-C(Tetrahedral Amorphaous Carbon)涂层”也称为“无氢DLC涂层”。由于不含氢,所以可沉积超高硬度的DLC涂层,常用于铝切削工具、汽车零部件。

<摩擦系数比较>

与氮化物类涂层(CrN、TiAlN、TiCN、TiN)相比,DLC涂层的摩擦系数更低,可获得0.2以下的低摩擦系数。

“DLC涂层”的形成方法

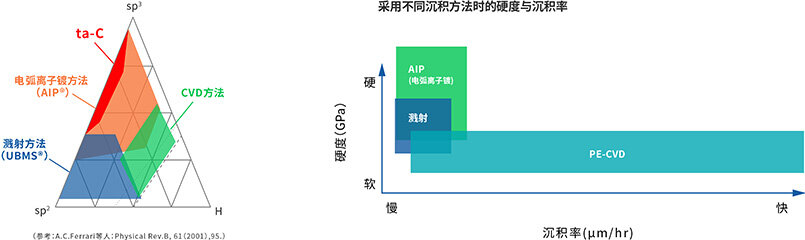

DLC涂层的形成方法有三种,分别为UBMS®方法、AIP®(电弧离子镀)法、CVD方法,“ta-C涂层”使用AIP®方法形成。

<AIP®方法>

可形成“ta-C”区域的膜,实现无氢涂层。

离子化率高于UBMS®方法,可以形成具有类金刚石性质的硬膜。

具有约600℃的耐热性,与UBMS®方法、CVD方法相比,可形成抗氧化性更高的膜。

<CVD方法>

形成涂层的速度是AIP®方法、UBMS®方法的5倍以上。

需要甲烷、乙炔等烃,因此不能形成无氢的膜。

<UBMS®方法>

优点是可以获得光滑的表面,但缺点是离子化率低,仅为百分之几以下,且速率非常慢。

推荐用途

・硬质合金立铣刀

・车削刀片

・铣削刀片

・汽车零部件等

应用案例

活塞环

发动机总摩擦损失的大约一半发生在活塞周围,减少活塞环的摩擦是提高燃料效率的一个非常重要的课题。已采用“ta-C涂层”作为该课题的解决方案,这种涂层有助于减少摩擦损失、提高燃料效率。

※通过溅射或CVD方法生成的“DLC涂层”含有氢,因此用汽油车的机油润滑时,降低摩擦的作用会减弱。通过AIP®方法生成的“ta-C涂层”不包含氢,因此即使在润滑条件下也具有出色的减摩效果。

切削工具

随着汽车的轻量化,使用铝作为车身材料的比例越来越高。

然而,对铝、铜等有色金属进行切削时,切削工具的刀刃上会有被削材粘附,产生切削阻力,可能引起切削刃断裂等问题。为了解决这些问题,采用了摩擦系数低且硬度高的“ta-C涂层”。