涂层特性

NS/R(TiCrAlN类多层/添加稀土元素)

“NS/R涂层”由不同功能的两个层构成,可实现高韧性、高附着力、高硬度和抗氧化性。

<涂层构造>

顶层:硬度高、抗氧化性出色的涂层

中间层:具有高韧性和高附着力的涂层

推荐用途

・滚刀

・车削刀片

・铣削刀片

应用案例

HSS滚刀

用于制造齿轮的切削工具——“滚刀”等HSS工具,在干切削期间,摩擦会导致工具处于高温状态,过度的温度上升会导致切削刃的性能下降。为了解决这个问题,神户制钢所采用了四种新方法:“降低热导率”、“提高抗氧化性”、“利用特殊预处理提高附着力”和“降低涂层应力”,开发出全新的涂层(NS/R涂层)。在使用滚刀的切削加工中,成功减少了工序损失,提高了生产效率。

“降低热导率”

“NS/R涂层”的热导率为1W/mK以下。与使用通用涂层(TiAlN涂层等)进行表面处理时相比,可控制基材(HSS)的温度上升。※“TiAlN涂层”的热导率为6W/mk。

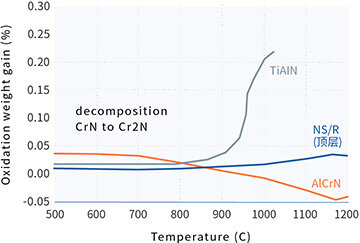

“提高抗氧化性”

在氧化重量测试中,“NS/R涂层”即使在1200℃的高温下也稳定,显示出非常高的抗氧化性。※“TiAlN涂层”和“AlCrN涂层”在超过800℃时变得不稳定。

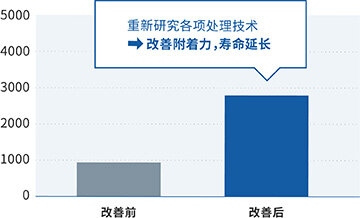

利用特殊预处理“提高附着力”

利用压缩空气,将水和磨料的混合液(浆液)喷射到基材表面。在涂层前进行这种喷砂处理,提高涂层的附着力。

利用SFC蒸发源“降低涂层应力”

与FC、SC等蒸发源相比,SFC蒸发源可以降低涂层应力。选择合适的涂层与该SFC蒸发源组合,可延长涂层的寿命。

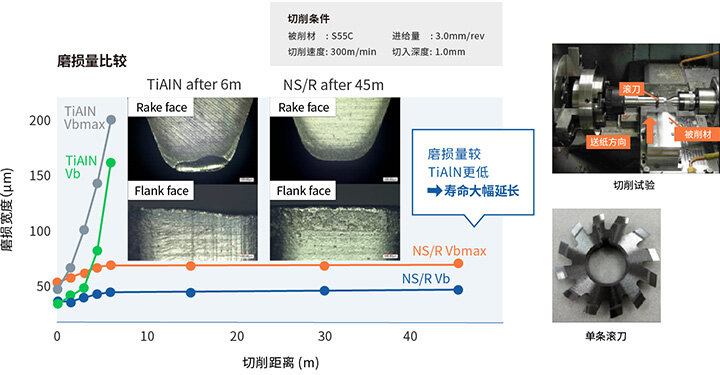

切削试验结果

“通过使用SFC蒸发源降低应力”,并利用“特殊预处理”提高了附着力,且延长了使用寿命。

切削试验结果

“TiAlN涂层”在10m的切削距离时达到使用寿命(200μm)。而“NS/R涂层”即使在40m的切削距离下,磨损量也仅为100μm以下。使用寿命得到大幅延长。